Jak se vyrábějí polyuretanové odlitky?

Odlévání polyuretanu je proces výroby prototypu, který lze provést s krátkou dodací lhůtou ve srovnání s jinými způsoby výroby. Tento proces zahrnuje výrobu vzoru (master modelu), vytvoření formy, nalití pryskyřice do formy a její vytvrzení. Níže jsou popsány základní kroky při výrobě polyuretanového odlitku.

Příprava vzorového dílu - Master modelu

Nejoblíbenějším procesem výroby hlavního vzoru je aditivní výroba (3D tisk), a to buď prostřednictvím stereolitografie (SLA), PolyJet nebo navařování termoplastické struny (FDM). Kromě 3D tisku lze použít i jiné metody, jako je CNC obrábění nebo ruční modelování hlíny. Všechny digitální metody začínají vytvořením 3D CAD modelu požadovaného produktu. Při vytváření 3D modelu je důležité vzít v úvahu, jak bude model formován a jak bude polyuretanový odlitek vyjmut. Je třeba vzít v úvahu geometrická omezení, díry, žebra a kapsy. Nakonec se na master modelech vytvoří požadovaný povrch. Struktura povrchu se přesně okopíruje do budoucí formy.

Obr. 1.: Povrchová úprava 3D tisku. 3D tisk typu FDM, tmelený, broušený a lakovaný povrch.

Vytvoření silikonové formy

Silikonové hmota je typicky dodávána jako viskózní kapalina siloxanového polymeru. Tento polymer bude poté kombinován se síťovacím činidlem a katalyzátorem. Vytvoření polotuhé látky z této siloxanové kapaliny se provádí procesem nazývaným „dvousložková vulkanizace při pokojové teplotě (RTV-2)“. Tato metoda může být buď kondenzační nebo adiční.

Při přípravě silikonové formy se vytvoří formovací nádoba/rám držící nalitý silikon. Tato nádoba je podobná jako rám používaný při odlévání kovů do písku.

Po přípravě nádoby se hlavní vzor (master model) vloží do formovací krabice, kde se nalije formovací silikon. Tento proces lze rozdělit na jednostupňový, dvoustupňový nebo skořepinový:

Jednostupňový proces, známý též jako “book-mold” vyžaduje zavěšení hlavního vzoru uvnitř krabice formy. Silikonová směs se nalije do formovací krabice, dokud není celý vzor zcela zakryt. Nakonec, po vytvrzení formy, je silikonový blok rozřezán na dvě části, aby se vyjmul master model.

Obr. 2.: Master model vyjmutý ze silikonové formy

Dvoustupňový proces využívá dělicí linii začleněnou do master modelu. U této metody je nádoba na formu naplněna silikonem omezeným pouze na dělicí rovinu. Po vytvrzení silikonu je vzor odstraněn. Tento postup bude stejný při přípravě zbývajících částí formy.

Obr. 3.: Znázorněný dvoustupňový proces výroby formy. Využívá se hlavně v případech přesného definování dělící roviny.

Skořepina je proces natírání silikonové směsi vrstvu po vrstvě na master model, dokud není dosaženo požadované tloušťky. Následně je silikon zalit sádrou, nebo obalen podpůrným materiálem, který udrží tvar skořepiny po vyjmutí master modelu.

Po vytvrzení silikonu je dokončena výroba pružné formy, která má částečně samoseparační schopnost a nebude se snadno spojovat s polyurethanem.Použití separačního prostředku je proto volitelné. Pokud bude silikonová forma určena k opakovanému použití, je nejlepší před zahájením procesu lití separační prostředek použít.

Odlévání uretanu

Jakmile je silikonová forma vyrobena, je čas zvolit správnou polyuretanovou pryskyřici. K dispozici je široké spektrum pryskyřic pro odlévání, z nichž každá nabízí jedinečné sady mechanických vlastností. Formulování správných polyuretanových pryskyřic a vytvrzovacích přípravků je zásadní pro získání požadovaného hotového produktu.

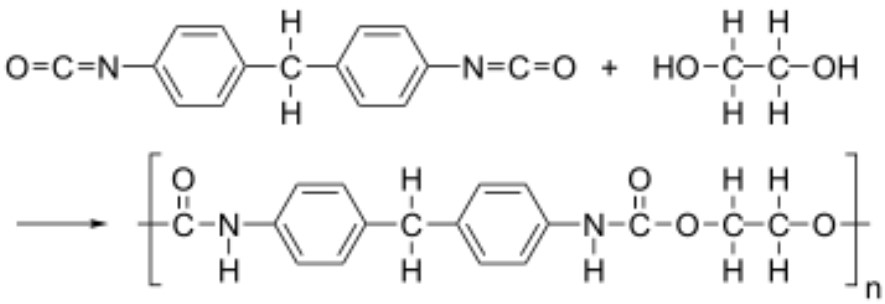

Obr. 4.: Chemická reakce dvousložkového polyuretanu.

Proces lití zahrnuje směs dvou chemikálií, pryskyřice a tvrdidla. Tyto kapaliny musejí chemicky reagovat, aby ztvrdly a vytvořily tvar dílu. V závislosti na vhodném způsobu míchání se pryskyřice a tvrdidlo předem smísí v nádobě. Tato směs bude odplyněna ve vakuu, aby se odstranily všechny zachycené bubliny z míchání. Směs se poté zavádí do formy buď nalitím nebo vstřikováním, přičemž lití jednoduše využívá gravitaci k vyplnění prázdného prostoru uvnitř formy, zatímco vstřikování vyžaduje použití zařízení, jako je vstřikovací píst nebo vakuovou komoru, aby se směs vtlačila do formy.

Jakmile je polyuretan vytvrzený, odlitá součást může být vyjmuta z formy. V závislosti na požadavcích pro hotový díl může být odlitý díl podroben sekundárnímu zpracování. Některé příklady sekundárních procesů jsou úpravy pohledových povrchů, vrtání otvorů, frézování kapes uvnitř dílu nebo lisování závitových vložek. Během těchto sekundárních procesů je důležité pracovat velmi opatrně, protože by mohly narušit strukturální integritu součásti.

Obr. 5.: Možnosti povrchových úprav polyuretanových odlitků.

Článek pro Protocast s.r.o. napsal kanadský spisovatel John Hamlin zabývající se moderními technologiemi ve strojírenství.

Výpis článků